Dongguan PI Precision Components Co., Ltd. verfügt über umfangreiche Erfahrung in der Herstellung von Formen für Autoteile. Wir bieten Kfz-Formteile, Autolampenformen, Karosserieformteile, Formen der zentralen Steuerplatine (Formen der Fahrersteuerkonsole), Auto-DVD-Formen und Reifenformen an.

Parameter Anforderungen des Präzisionsspritzguss prozesses:

Einspritzdruck: ≥250 MPa (Für die Präzisionsinjektion ist ein größerer Einspritzdruck erforderlich, um die Kompaktheit des Kunststoffteils zu verbessern, Schrumpfung und Verformung zu verringern und die Genauigkeit des Fertiges Produkts zu gewährleisten.)

Einspritzgeschwindigkeit: 300 ~ 800mm/s (die Einspritzgeschwindigkeit kann garantiert werden, was für das Präzisionsspritzgießen sehr gut ist.)

Formtemperatur: Die Temperaturänderung des Hohlraums der Form sollte innerhalb von ± 1°C gesteuert werden.

Die Maßgenauigkeit von Präzisionsspritzguss Produkten beträgt 0,001mm.

Technische Anforderungen für das Präzisionsspritzgießen:

1. Die Entwicklungsgeschichte der Präzisionsspritzguss Technologie

Präzisionsspritzguss bezieht sich hauptsächlich auf einen Spritzgussprozess, der hohe Maßtoleranzen und Formgenauigkeit von Kunststoffformteilen sowie niedrige Oberflächenrauheitswerte erfordert. Mit der rasanten Entwicklung der Kunststoffindustrie im 20. Jahrhundert wurden Kunststoffteile immer häufiger in industriellen Bereichen eingesetzt, und es besteht die Tendenz, traditionelle Metallteile kontinuierlich zu ersetzen. Daher werden die Präzisionsanforderungen an Kunststoffteile immer höher. Um solche Präzisionsanforderungen zu erreichen, ist es schwierig, dies zu erreichen, wenn gewöhnliche Spritzgussverfahren verwendet werden. Daher begann Präzisionsspritzguss Technologie ab den 1960er Jahren und von den 1970er bis 1980er Jahren zu sprießen. Eine Spritzgusstechnologie, die in den 1980er Jahren intensiv entwickelt wurde.

2. Anforderungen an die Maßgenauigkeit von Präzisionskunststoffteilen

Aufgrund des offensichtlichen Unterschieds zwischen den Formmethoden von Kunststoffprodukten und der Herstellung von Metallprodukten kann die Genauigkeit von Kunststoffprodukten nicht einfach der Genauigkeit der Metallteile entsprechen, die sie ersetzen. Der Toleranzbereich der Maßgenauigkeit von Präzisionsinjektionsprodukten muss angemessen sein. Eine zu enge Präzision des Kunststoffbereichs führt zu Schwierigkeiten bei der Herstellung und Verarbeitung von Formen und Formgeräten und erhöht die Herstellungs- und Wartungskosten. Wenn der Präzisionsbereich jedoch zu groß ist, werden die Anforderungen für die Verwendung von Kunststoffteilen nicht erfüllt. In Bezug auf den Maßgenauigkeitsbereich von Präzisionskunststoffteilen sind die Vorschriften verschiedener Länder inkonsistent. Generell sind die deutsche Norm DIN16901 und die Norm CESM7002 der japanischen Forschungsvereinigung für die Kunststoffindustrie in der tatsächlichen Ingenieurpraxis hoch anerkannt.

3. Faktoren, die die Formationsgenauigkeit von Präzisionskunststoffteilen beeinflussen

Das Spritzgießen von Präzisionskunststoffteilen beinhaltet viele Aspekte. Es gibt viele Faktoren, die die Qualität und Größe von Präzisionsspritzgussteilen beeinflussen. Die wichtigsten Einflussfaktoren sind Materialien, Prozessparameter sowie Formdesign und -verarbeitung. Um Präzisionskunststoffteile zu formen, müssen diese Aspekte gleichzeitig berücksichtigt werden.

4. Die Anforderungen des Präzisionsspritzgusses für Spritzgussformen

Precision injection molding has the following requirements for injection molds:

A. Die Form sollte eine hohe Konstruktionsgenauigkeit aufweisen

Um sicherzustellen, dass das Präzisionsspritzgießen die Genauigkeit aufgrund von Formdesignproblemen nicht beeinträchtigt, müssen bei der Konstruktion die folgenden Anforderungen berücksichtigt werden: Erstens sind die Konstruktionsgenauigkeit und die technischen Anforderungen von Kunststoffformteilen mit den Genauigkeitsanforderungen von kompatibel Kunststoffteile beim Präzisionsspritzgießen; Zweitens stellen Sie die Ausrichtungsgenauigkeit der beweglichen und festen Formen sicher. Drittens weist die Formstruktur eine ausreichende Steifheit auf; Viertens können sich die beweglichen Teile in der Form genau bewegen.

B. Angusssystem und Temperaturregelsystem

Wenn bei der Konstruktion von Präzisionsspritzgussformen die Formstruktur oder das Temperaturregelsystem nicht richtig konstruiert sind, kann es leicht zu ungleichmäßigen Schrumpfungen oder Oberflächenfehlern in den Kunststoffteilen kommen. Um diese unerwünschten Phänomene zu vermeiden, müssen Sie Folgendes beachten: Zunächst sollte das Gießsystem versuchen, den Materialfluss so auszugleichen, dass er ausgeglichen ist. Zweitens wäre es das Beste, wenn das Temperaturregelungssystem die Temperatur jedes Hohlraums unabhängig einstellen kann.

C. Design des Entformungs- und Startmechanismus

Präzisionsspritzgussteile neigen beim Entformen zu Verformungen. Daher sollten Sie bei der Konstruktion des Auswurfmechanismus Folgendes beachten: Zunächst müssen die Präzisionsspritzgussteile von der Drückerplatte aus den Kunststoffteilen herausgedrückt werden. Zweitens müssen die Formteile (wie die Innenfläche des Hohlraums, die Außenfläche des Kerns usw.) einer hochglanzpolierten Behandlung unterzogen werden und erfordern, dass die Polierrichtung mit der Entformungsrichtung übereinstimmt.

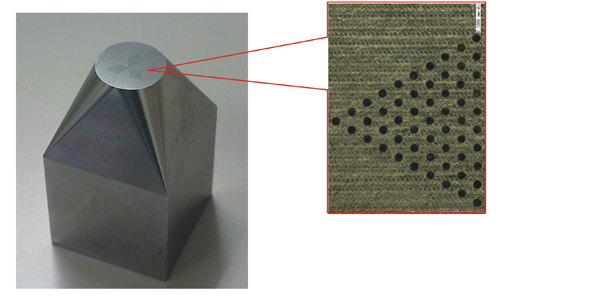

Öffne ein kleines Loch

◆ Material: PX5 (HRC30)

◆ Werkstückgröße: 30X30X50mm

◆ Werkzeug: φ0.08 HSS Micro Bohrer

◆ Verarbeitungsbedingungen: S=40,000min-1; F=50mm/min; Anzahl der Schnitte 0.005mm

◆ Verarbeitungstiefe: 0,16mm (L/D=2)

◆ Anzahl der Bearbeitung Löcher: 675 Löcher (Mitsubishi symbol)

◆ Verarbeitungszeit: 2 Stunden und 37 Minuten

Mit einem Werkzeug kann die Bearbeitung von 675 Löchern ohne Grate und Verformung nach der Bearbeitung abgeschlossen werden.

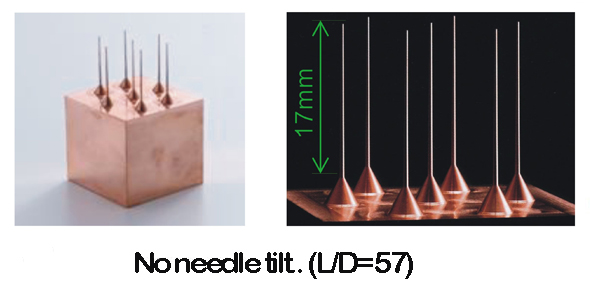

Kupferelektroden Nadel

◆ Material: Säurefreies Kupfer

◆ Werkstückgröße: 30X20X50mm

◆ Grobe Bearbeitungsbedingungen: φ6 superharter Fräser; S=8,000min-1; F=3,200mm/min; Schnittmenge 0,5mm

◆ Endbearbeitung Bedingungen: D3R0.3 superharter Kugelschneider; S=6,400min-1

F=256min/min; Anzahl der Schnitte 0,02mm

◆ Werkzeugweg: grobe Bearbeitung Konturlinie; Feinbearbeitung der Wicklungsleitung

◆ Verarbeitungszeit: 21 Minuten für grobe Bearbeitung; 5 Stunden und 22 Minuten für die Feinbearbeitung

◆ Nadelformgröße: φ.3mmX0.5°; Verjüngung X Länge17mm

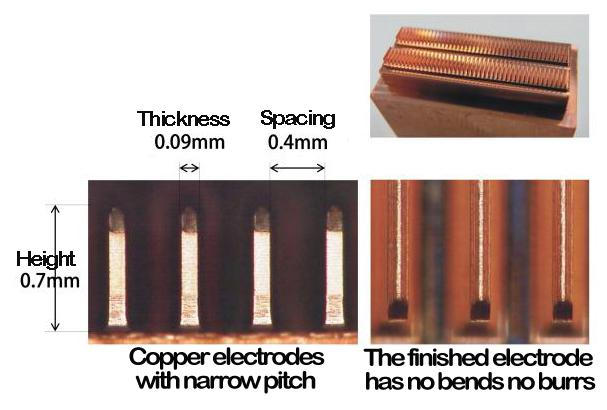

Kupferelektroden Bearbeitung für schmale Steckverbinder

◆ Material: Kupferpech

◆ Werkstückgröße: 20X10X10mm

◆ Form Abstand: 0,4mm

◆ Werkzeug verwenden: superhartes Werkzeug φ0.2 R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=200mm/min; Bearbeitungszugabe: 0.006mm; Anzahl der Schnitte: 0.008mm

◆ Verarbeitungszeit: 8 Stunden und 20 Minuten

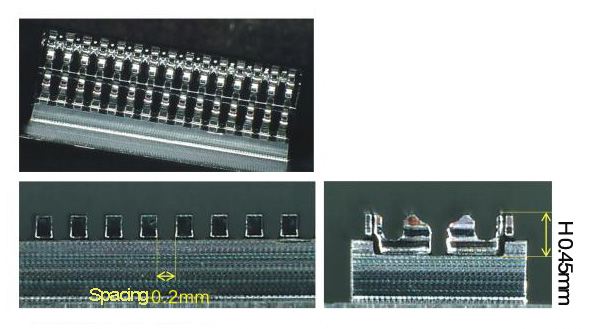

Bearbeitung von Verbinderformen

◆ Material: HAP10

◆ Werkstückgröße: 8X3X10mm

◆ Tonhöhe: 0,4mm

◆ Mit Werkzeug: superhartes Werkzeug R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=40mm/min Bearbeitungszugabe 0.002mm; Anzahl der Schnitte 0.002mm

◆ Verarbeitungszeit: 16 Stunden und 20 Minuten

Die fortschrittliche Konnektor Für Verarbeitung verkürzt die Verarbeitungszeit im Vergleich zum Erodieren (Funkenerosionsbearbeitung) erheblich.