Metallpulverspritzguss (MIM) ist eine Variation des traditionellen Kunststoffspritzgusses, die die Herstellung von massiven Metallteilen mithilfe der Spritzgusstechnologie ermöglicht. Bei diesem Verfahren ist das als Ausgangsmaterial bezeichnete Rohmaterial eine Pulvermischung aus Metall und Polymer. Aus diesem Grund wird MIM manchmal als Powder Injection Moulding (PIM) bezeichnet. Unter Verwendung einer Standard-Spritzgießmaschine wird das Pulver geschmolzen und in eine Form eingespritzt, wo es abkühlt und sich in die Form des gewünschten Teils verfestigt. Nachfolgende Erhitzungsprozesse entfernen das unerwünschte Polymer und erzeugen ein Metallteil mit hoher Dichte.

Metallpulverspritzguss (MIM) eignet sich am besten für die Massenproduktion kleiner Metallteile. Wie beim Spritzgießen können diese Teile geometrisch komplex sein und dünne Wände und feine Details aufweisen. Die Verwendung von Metallpulvern ermöglicht die Verwendung einer Vielzahl von Eisen- und Nichteisenlegierungen und die Nähe der Materialeigenschaften (Festigkeit, Härte, Verschleißfestigkeit, Korrosionsbeständigkeit usw.) zu denen von Knetmetallen. Da das Metall im MIM-Verfahren nicht geschmolzen wird (im Gegensatz zu Metallgussverfahren), können Hochtemperaturlegierungen ohne negative Auswirkungen auf die Werkzeuglebensdauer verwendet werden.

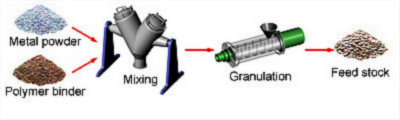

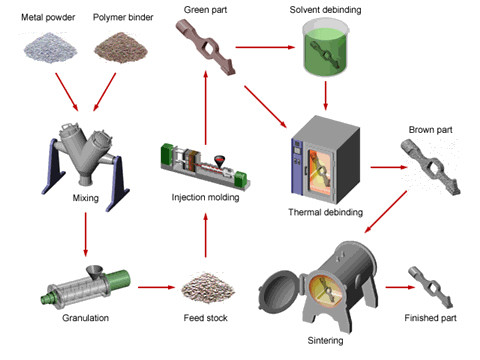

◆ Rohstoffvorbereitung - Der erste Schritt besteht darin, eine Pulvermischung aus Metall und Polymer herzustellen. Die hier verwendeten Pulvermetalle sind viel feiner (typischerweise unter 20 Mikrometer) als diejenigen, die in herkömmlichen Pulvermetallurgieprozessen verwendet werden. Das Pulvermetall wird mit einem heißen thermoplastischen Bindemittel gemischt, abgekühlt und dann in Form von Pellets zu einem homogenen Ausgangsmaterial granuliert. Das resultierende Ausgangsmaterial besteht typischerweise aus 60 Vol.-% Metall und 40 Vol.-% Polymer.

◆ Spritzguss - Das Pulverrohstoffmaterial wird mit denselben Geräten und Werkzeugen geformt, die auch beim Kunststoffspritzguss verwendet werden. Die Formhohlräume sind jedoch ungefähr 20% größer ausgelegt, um das Schrumpfen der Teile während des Sinterns zu berücksichtigen. Während des Spritzgusszyklus wird das Ausgangsmaterial geschmolzen und in den Formhohlraum eingespritzt, wo es abkühlt und sich in der Form des Teils verfestigt. Das geformte "grüne" Teil wird ausgeworfen und dann gereinigt, um jeglichen Blitz zu entfernen.

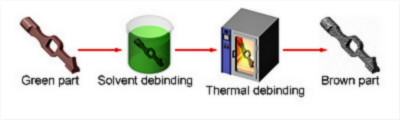

◆ Entbinden - Dieser Schritt entfernt das Polymerbindemittel vom Metall. In einigen Fällen wird zuerst eine Lösungsmittelentbindung durchgeführt, bei der der "grüne" Teil in ein Wasser- oder chemisches Bad gegeben wird, um den größten Teil des Bindemittels aufzulösen. Nach (anstelle von) diesem Schritt wird ein thermisches Entbinden oder Vorsintern durchgeführt. Der "grüne" Teil wird in einem Niedertemperaturofen erhitzt, wodurch das Polymerbindemittel durch Verdampfen entfernt werden kann. Infolgedessen enthält das verbleibende "braune" Metallteil ungefähr 40 Vol .-% Leerraum.

◆ Sintern - Der letzte Schritt besteht darin, den "braunen" Teil in einem Hochtemperaturofen (bis zu 2500°F) zu sintern, um den leeren Raum auf ungefähr 1 bis 5% zu reduzieren, was zu einer hohen Dichte (95 bis 99%) führt. ) Metallteil. Der Ofen verwendet eine Atmosphäre aus Inertgasen und erreicht Temperaturen nahe 85% des Metallschmelzpunktes. Dieser Prozess entfernt Poren aus dem Material, wodurch das Teil auf 75-85% seiner Formgröße schrumpft. Diese Schrumpfung tritt jedoch gleichmäßig auf und kann genau vorhergesagt werden. Das resultierende Teil behält die ursprüngliche Form mit hohen Toleranzen bei, hat jedoch jetzt eine viel größere Dichte.

◆ Nach dem Sinterprozess sind keine sekundären Vorgänge erforderlich, um die Toleranz oder die Oberflächengüte zu verbessern. Genau wie bei einem Metallgussteil können jedoch eine Reihe von Sekundärprozessen durchgeführt werden, um Merkmale hinzuzufügen, Materialeigenschaften zu verbessern oder andere Komponenten zusammenzubauen. Beispielsweise kann ein MIM-Teil bearbeitet, wärmebehandelt oder geschweißt werden.

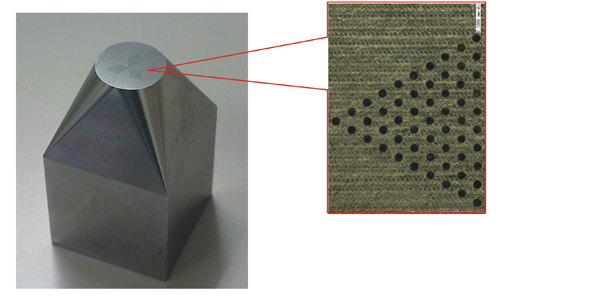

Öffne ein kleines Loch

◆ Material: PX5 (HRC30)

◆ Werkstückgröße: 30X30X50mm

◆ Werkzeug: φ0.08 HSS Micro Bohrer

◆ Verarbeitungsbedingungen: S=40,000min-1; F=50mm/min; Anzahl der Schnitte 0.005mm

◆ Verarbeitungstiefe: 0,16mm (L/D=2)

◆ Anzahl der Bearbeitung Löcher: 675 Löcher (Mitsubishi symbol)

◆ Verarbeitungszeit: 2 Stunden und 37 Minuten

Mit einem Werkzeug kann die Bearbeitung von 675 Löchern ohne Grate und Verformung nach der Bearbeitung abgeschlossen werden.

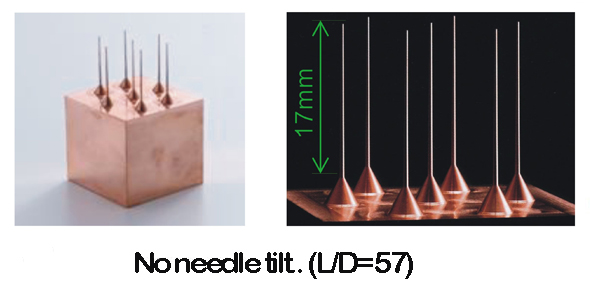

Kupferelektroden Nadel

◆ Material: Säurefreies Kupfer

◆ Werkstückgröße: 30X20X50mm

◆ Grobe Bearbeitungsbedingungen: φ6 superharter Fräser; S=8,000min-1; F=3,200mm/min; Schnittmenge 0,5mm

◆ Endbearbeitung Bedingungen: D3R0.3 superharter Kugelschneider; S=6,400min-1

F=256min/min; Anzahl der Schnitte 0,02mm

◆ Werkzeugweg: grobe Bearbeitung Konturlinie; Feinbearbeitung der Wicklungsleitung

◆ Verarbeitungszeit: 21 Minuten für grobe Bearbeitung; 5 Stunden und 22 Minuten für die Feinbearbeitung

◆ Nadelformgröße: φ.3mmX0.5°; Verjüngung X Länge17mm

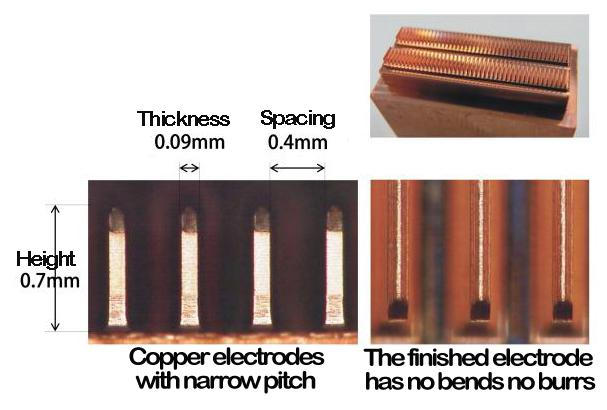

Kupferelektroden Bearbeitung für schmale Steckverbinder

◆ Material: Kupferpech

◆ Werkstückgröße: 20X10X10mm

◆ Form Abstand: 0,4mm

◆ Werkzeug verwenden: superhartes Werkzeug φ0.2 R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=200mm/min; Bearbeitungszugabe: 0.006mm; Anzahl der Schnitte: 0.008mm

◆ Verarbeitungszeit: 8 Stunden und 20 Minuten

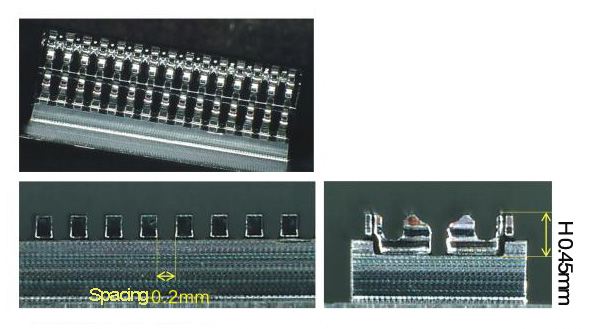

Bearbeitung von Verbinderformen

◆ Material: HAP10

◆ Werkstückgröße: 8X3X10mm

◆ Tonhöhe: 0,4mm

◆ Mit Werkzeug: superhartes Werkzeug R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=40mm/min Bearbeitungszugabe 0.002mm; Anzahl der Schnitte 0.002mm

◆ Verarbeitungszeit: 16 Stunden und 20 Minuten

Die fortschrittliche Konnektor Für Verarbeitung verkürzt die Verarbeitungszeit im Vergleich zum Erodieren (Funkenerosionsbearbeitung) erheblich.