Ein gutes Design der Formstruktur ist die Voraussetzung für einen qualifizierten Formenbau. Die technische Abteilung unseres Unternehmens besteht aus professionellen Designern und Produktstylisten für Formstrukturen, die alle über mehr als 10 Jahre Berufserfahrung verfügen und an Formstrukturen und Produkten arbeiten können. Die Struktur wird in allen Aspekten analysiert (einschließlich: Formentformungswinkel, Mikrokosmos der Produktoberfläche, Design des Angusssystems, Design des Abgassystems, Design des Kühlsystems usw.). Das wichtigste und wahrscheinlichste Problem dieser Formen ist der Versuch mit der Formstruktur und Der Versuch wird während des Entwurfs durchgeführt.

Üblicherweise verwendete Formstähle sind: 45#, 40Cr, P20, 2738, 2316, 718, 718H, NAK80, S136 usw. Im Allgemeinen wird P20-Material verwendet, und 718 kann für Einsätze verwendet werden, die die Oberfläche des Produkts bilden können erreichen einen gewissen Grad an Glätte und die Formlebensdauer ist relativ lang. Wenn Sie mehr Garantie für die Formqualität wünschen, können Sie NAK80 wählen.

Wir verfügen über ein komplettes Set an Verarbeitungsgeräten, einschließlich CNC-Fräsen (eines davon ist Hochgeschwindigkeitsfräsen, die Genauigkeit kann 0,1mm erreichen), Erodieren kann 0,1 mm erreichen, Feinschnitzen (eines davon ist Schrägschnitzen), große Bohrmaschine , Drahtschneiden, Flachschleifer Kann 0,02mm erreichen, und Fräsmaschine.

Das Design des Kühlsystems ist eine relativ komplizierte Aufgabe, dh der Kühleffekt und die Gleichmäßigkeit der Kühlung müssen berücksichtigt werden, und der Einfluss des Kühlsystems auf die Gesamtstruktur der Form muss berücksichtigt werden. Der spezifische Ort und die Größe des Kühlsystems werden bestimmt; Schlüsselteile wie bewegliche Formen oder Kühlung von Einsätzen; Kühlung von Seitenschiebern und Seitenkernen; Design der Kühlelemente und Auswahl der Kühlstandardelemente.

Wir haben begonnen, diese Reihe von Problemen während des Formenbaus zu analysieren. Die Form verwendet zirkulierendes Wasser, um in jeden Teil der Form zu fließen, um die Abkühlzeit während des Spritzgießens zu verkürzen, die Produktproduktionseffizienz zu verbessern und die Produktionskosten erheblich zu senken.

Die Wartung der Formen ist wichtiger als die Reparatur der Formen. Je mehr die Form repariert wird, desto kürzer ist ihre Lebensdauer. Je besser die Form gepflegt wird, desto länger ist ihre Lebensdauer.

Die Wartung der Schimmelpilze gliedert sich hauptsächlich in vier Punkte:

1.Tägliche Wartung der Form: Verschiedene bewegliche Teile wie Auswerferstifte, Reihen, Führungspfosten, Führungshülsen, Betankung, Reinigung der Formoberfläche und Wasserablauf, die während der Produktion täglich gewartet werden.

2.Regelmäßige Wartung: Zusätzlich zur täglichen Wartung bezieht sich die regelmäßige Wartung auf das Reinigen des Auspuffschlitzes, das Hinzufügen von Abgas zum Schwarzwert der eingeschlossenen Luft und das Korrigieren beschädigter und verschlissener Teile.

3.Pflege des Aussehens: Malen Sie die Außenseite der Form, um Rost zu vermeiden. Beim Absenken der Form sollten die feste Form und die bewegliche Form mit Rostschutzöl beschichtet werden. Die Form sollte fest verschlossen sein, um zu verhindern, dass Staub in den Hohlraum gelangt.

4.Wenn die Form längere Zeit nicht benutzt wird:

1). Verwenden Sie eine Luftpistole, um die Oberfläche der Form zu trocknen und zu reinigen (um sicherzustellen, dass kein Öl und Wasser vorhanden ist).

2). Sprühen Sie einen speziellen langzeitigen wachsartigen Rostschutz.

3). Eine Filmschicht wird um die Form gewickelt.

4). An einem belüfteten und trockenen Ort außerhalb des Bodens aufbewahren und in einem speziellen Formregal aufbewahren.

Produktname: Turbinenmotorteile Turbinenschaufel 5-Achsen-Bearbeitungsdienstleister

Maximale Bearbeitungskapazität: 46000 x 8000 x 7000mm

Mehrlochbohrleistung: 13000 x 6000mm

Deeo-Lochbohrfähigkeit: Durchmesser 50,8mm, Tiefe 1100mm

Biegen: 15m Länge, 100mm Tiefe

Plattenrollen: 4,1mm Breite. 300mm Tiefe

Laserschneiden: 2700 mm x 3500 mm, 70mm Tiefe

Plasmaschneiden: 25000X 32000, 25mm Tiefe

Wasserstrahlschneiden: 8500mm x 4010mm, 200mm Tiefe

Brennerschneiden: 18000 mm x 5000mm, 300mm Tiefe

Wir sind eines der wenigen Unternehmen auf der Welt, das Bearbeitungsdienstleistungen für alle Größen anbietet, insbesondere für große und außerordentlich große oder schwere Bauteile, die eine hohe Präzision erfordern. Fortschrittliche Werkzeugmaschinen und Messmaschinen, ein gut ausgebildetes und erfahrenes Arbeitsteam, verbunden mit unserer Begeisterung, unsere Kunden zu respektieren und zufrieden zu stellen, unterscheiden uns von anderen Bearbeitungs Dienstleistern.

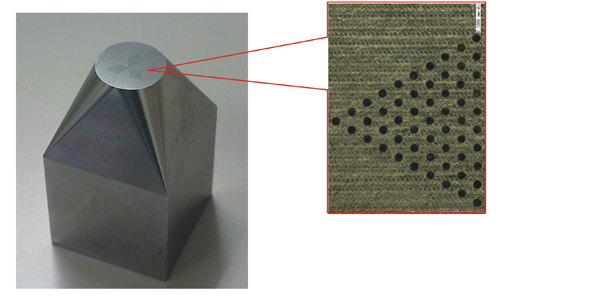

Öffne ein kleines Loch

◆ Material: PX5 (HRC30)

◆ Werkstückgröße: 30X30X50mm

◆ Werkzeug: φ0.08 HSS Micro Bohrer

◆ Verarbeitungsbedingungen: S=40,000min-1; F=50mm/min; Anzahl der Schnitte 0.005mm

◆ Verarbeitungstiefe: 0,16mm (L/D=2)

◆ Anzahl der Bearbeitung Löcher: 675 Löcher (Mitsubishi symbol)

◆ Verarbeitungszeit: 2 Stunden und 37 Minuten

Mit einem Werkzeug kann die Bearbeitung von 675 Löchern ohne Grate und Verformung nach der Bearbeitung abgeschlossen werden.

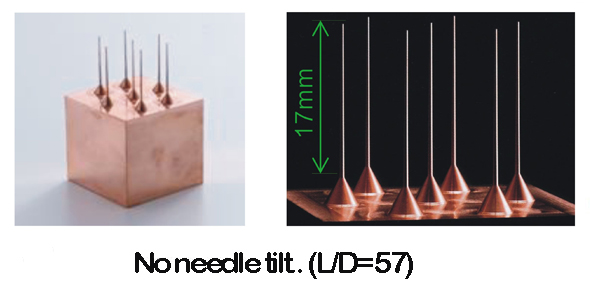

Kupferelektroden Nadel

◆ Material: Säurefreies Kupfer

◆ Werkstückgröße: 30X20X50mm

◆ Grobe Bearbeitungsbedingungen: φ6 superharter Fräser; S=8,000min-1; F=3,200mm/min; Schnittmenge 0,5mm

◆ Endbearbeitung Bedingungen: D3R0.3 superharter Kugelschneider; S=6,400min-1

F=256min/min; Anzahl der Schnitte 0,02mm

◆ Werkzeugweg: grobe Bearbeitung Konturlinie; Feinbearbeitung der Wicklungsleitung

◆ Verarbeitungszeit: 21 Minuten für grobe Bearbeitung; 5 Stunden und 22 Minuten für die Feinbearbeitung

◆ Nadelformgröße: φ.3mmX0.5°; Verjüngung X Länge17mm

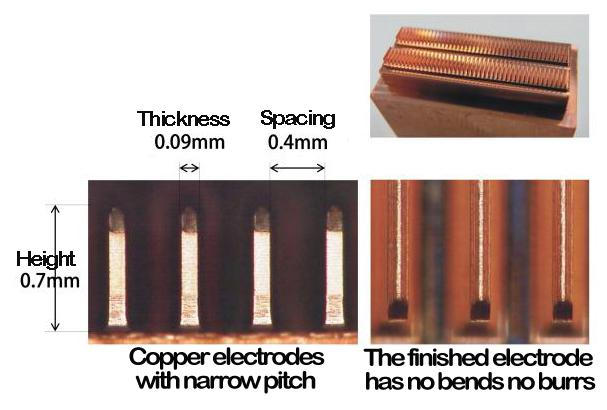

Kupferelektroden Bearbeitung für schmale Steckverbinder

◆ Material: Kupferpech

◆ Werkstückgröße: 20X10X10mm

◆ Form Abstand: 0,4mm

◆ Werkzeug verwenden: superhartes Werkzeug φ0.2 R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=200mm/min; Bearbeitungszugabe: 0.006mm; Anzahl der Schnitte: 0.008mm

◆ Verarbeitungszeit: 8 Stunden und 20 Minuten

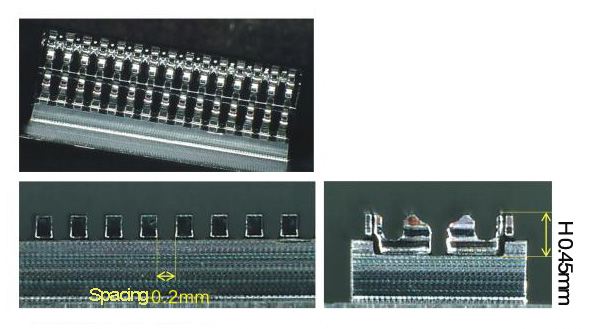

Bearbeitung von Verbinderformen

◆ Material: HAP10

◆ Werkstückgröße: 8X3X10mm

◆ Tonhöhe: 0,4mm

◆ Mit Werkzeug: superhartes Werkzeug R0.05 Kugelmesser

◆ Fertigstellung: S=40,000min-1; F=40mm/min Bearbeitungszugabe 0.002mm; Anzahl der Schnitte 0.002mm

◆ Verarbeitungszeit: 16 Stunden und 20 Minuten

Die fortschrittliche Konnektor Für Verarbeitung verkürzt die Verarbeitungszeit im Vergleich zum Erodieren (Funkenerosionsbearbeitung) erheblich.