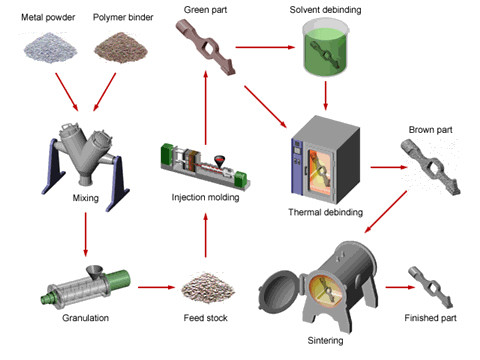

El moldeo por inyección de metal (MIM) es una variación del moldeo por inyección de plástico tradicional que permite la fabricación de piezas de metal sólido utilizando tecnología de moldeo por inyección. En este proceso, la materia prima, denominada materia prima, es una mezcla en polvo de metal y polímero. Por esta razón, a veces se hace referencia a MIM como moldeo por inyección de polvo (PIM). Usando una máquina de moldeo por inyección estándar, el polvo se funde y se inyecta en un molde, donde se enfría y solidifica en la forma de la pieza deseada. Los procesos de calentamiento posteriores eliminan el polímero no deseado y producen una pieza de metal de alta densidad.

El moldeo por inyección de metal es más adecuado para la producción de grandes volúmenes de piezas metálicas pequeñas. Al igual que con el moldeo por inyección, estas piezas pueden ser geométricamente complejas y tener paredes delgadas y detalles finos. El uso de polvos metálicos permite utilizar una amplia variedad de aleaciones ferrosas y no ferrosas y que las propiedades del material (resistencia, dureza, resistencia al desgaste, resistencia a la corrosión, etc.) sean cercanas a las de los metales forjados. Además, debido a que el metal no se funde en el proceso MIM (a diferencia de los procesos de fundición de metales), se pueden usar aleaciones de alta temperatura sin ningún efecto negativo en la vida útil de la herramienta.

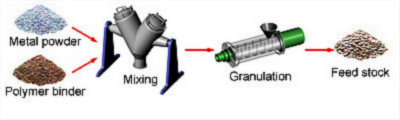

◆ Preparación de la materia prima: el primer paso es crear una mezcla en polvo de metal y polímero. Los metales en polvo que se utilizan aquí son mucho más finos (por lo general, menos de 20 micrones) que los que se utilizan en los procesos tradicionales de pulvimetalurgia. El metal en polvo se mezcla con un aglutinante termoplástico caliente, se enfría y luego se granula en una materia prima homogénea en forma de gránulos. La materia prima resultante es típicamente 60% de metal y 40% de polímero en volumen.

◆ Moldeo por inyección: la materia prima en polvo se moldea utilizando el mismo equipo y herramientas que se utilizan en el moldeo por inyección de plástico. Sin embargo, las cavidades del molde están diseñadas aproximadamente un 20% más grandes para tener en cuenta la contracción de la pieza durante la sinterización. En el ciclo de moldeo por inyección, la materia prima se funde y se inyecta en la cavidad del molde, donde se enfría y solidifica en la forma de la pieza. La parte moldeada "verde" se expulsa y luego se limpia para eliminar todo el destello.

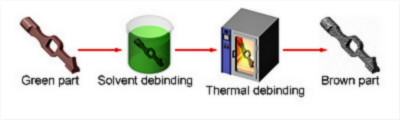

◆ Desaglomerado: este paso elimina el aglutinante de polímero del metal. En algunos casos, primero se realiza la desaglomeración con disolvente, en el que la parte "verde" se coloca en un baño de agua o químico para disolver la mayor parte del aglutinante. Después (en lugar de) este paso, se realiza el desglose térmico o la presinterización. La parte "verde" se calienta en un horno a baja temperatura, lo que permite eliminar el aglutinante polimérico mediante evaporación. Como resultado, la pieza metálica "marrón" restante contendrá aproximadamente un 40% de espacio vacío por volumen.

◆ Sinterización: el paso final es sinterizar la parte "marrón" en un horno de alta temperatura (hasta 2500 ° F) para reducir el espacio vacío a aproximadamente 1-5%, lo que da como resultado una alta densidad (95-99% ) parte metálica. El horno utiliza una atmósfera de gases inertes y alcanza temperaturas cercanas al 85% del punto de fusión del metal. Este proceso elimina los poros del material, lo que hace que la pieza se contraiga al 75-85% de su tamaño moldeado. Sin embargo, esta contracción se produce de manera uniforme y se puede predecir con precisión. La pieza resultante conserva la forma moldeada original con altas tolerancias, pero ahora tiene una densidad mucho mayor.

◆ Después del proceso de sinterización, no se requieren operaciones secundarias para mejorar la tolerancia o el acabado de la superficie. Sin embargo, al igual que una pieza de metal fundido, se pueden realizar varios procesos secundarios para agregar funciones, mejorar las propiedades del material o ensamblar otros componentes. Por ejemplo, una pieza MIM se puede mecanizar, tratar térmicamente o soldar.

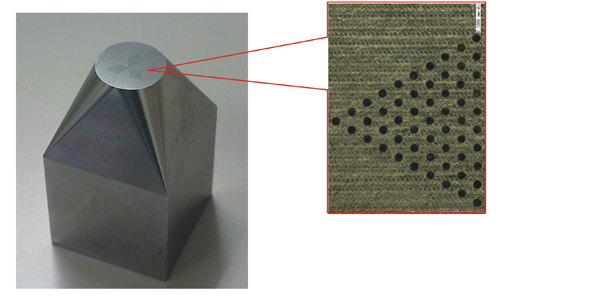

Apertura de un pequeño agujero

◆ Material: PX5 (HRC30)

◆ Tamaño de la pieza de trabajo: 30X30X50mm

◆ Herramienta: micro taladro φ0.08 HSS

◆ Condiciones de procesamiento: S=40,000min-1; F=50mm/min; cantidad de corte: 0.005mm

◆ Profundidad de procesamiento: 0.16mm (L/D=2)

◆ Número de orificios de procesamiento: 675 orificios (Mitsubishi symbol)

◆ Tiempo de procesamiento: 2 horas y 37 minutos

Con una sola herramienta se puede completar el procesamiento de 675 orificios sin rebabas y deformaciones después del procesamiento.

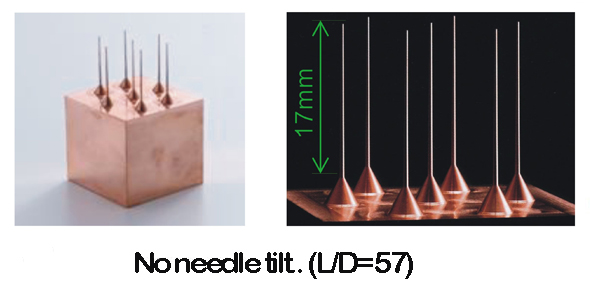

Aguja de electrodo de cobre

◆ Material: Cobre sin ácido

◆ Tamaño de la pieza de trabajo: 30X20X50MM

◆ Condiciones de mecanizado difíciles: fresa súper dura φ6; S=8,000min-1; F=3,200mm/min; cantidad de corte: 0.5mm

◆ Condiciones de acabado: Cortador de bolas superduro D3R0.3; S=6,400min-1

F=256min/min; cantidad de corte: 0.02mm

◆ Trayectoria: línea de contorno de mecanizado en bruto; línea de bobinado de procesamiento fino

◆ Tiempo de procesamiento: 21 minutos para mecanizado en bruto; 5 horas y 22 minutos para mecanizado fino

◆ Tamaño de la forma de la aguja: φ.3mmX0.5°; cónico X longitud 17mm

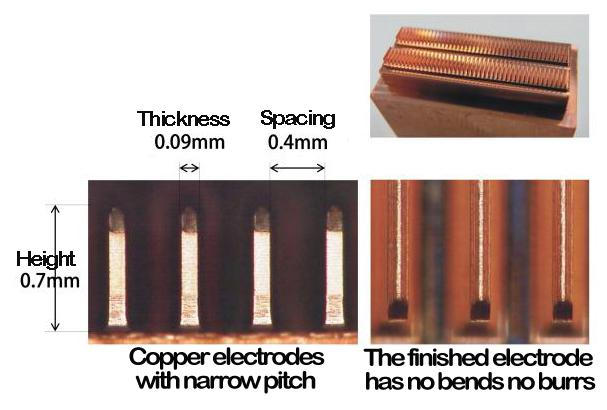

Procesamiento de electrodos de cobre para conectores estrechos

◆ Material: Aguja de cobre

◆ Tamaño de la pieza de trabajo: 20X10X10mm

◆ Espaciado de forma: 0.4mm

◆ Usando la herramienta: herramienta súper dura φ0.2 R0.05 cuchillo de bola

◆ Condiciones de acabado: S=40,000min-1; F=200mm/min; Margen de mecanizado: 0.006mm; cantidad de corte: 0.008mm

◆ Tiempo de procesamiento: 8 horas y 20 minutos.

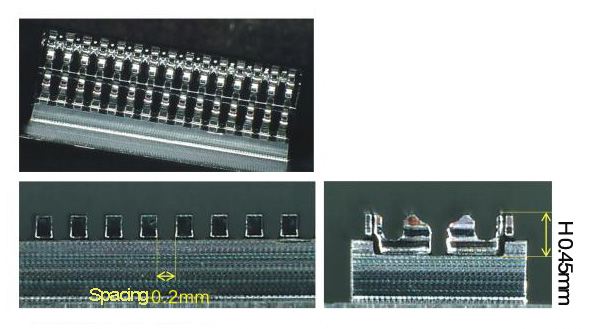

Procesamiento del modelo de conector

◆ Material: HAP10

◆ Tamaño de la pieza de trabajo: 8X3X10 mm

◆ Espaciado: 0.4mm

◆ Herramienta de uso: herramienta superdur, cuchillo de bola R0.05

◆ Condiciones de acabado: S=40,000min-1; F=40mm/min Margen de mecanizado: 0.002mm; cantidad de corte: 0.002mm

◆ Tiempo de procesamiento: 16 horas y 20 minutos.

El procesamiento avanzado del molde del conector acorta en gran medida el tiempo de procesamiento en comparación con el mecanizado por descarga eléctrica (EDM).