Un buen diseño de la estructura del molde es el requisito previo para una fabricación de moldes calificada. El departamento técnico de nuestra empresa cuenta con diseñadores profesionales de estructuras de moldes y estilistas de productos, todos los cuales tienen más de 10 años de experiencia laboral y pueden trabajar en estructuras y productos de moldes. La estructura se analiza en todos los aspectos (incluidos: ángulo de desmoldeo del molde, microcosmos de la superficie del producto, diseño del sistema de compuerta, diseño del sistema de escape, diseño del sistema de enfriamiento, etc.) El problema más importante y más probable de estos moldes será la prueba de la estructura del molde y La prueba se lleva a cabo durante el diseño.

Los aceros para moldes comúnmente usados son: 45#, 40Cr, P20, 2738, 2316, 718, 718H, NAK80, S136, etc. Generalmente, se usa material P20, y 718 se puede usar para insertos, que pueden hacer la superficie del producto. alcanzan un cierto grado de suavidad y la vida útil del molde es relativamente larga. Si desea más garantía de calidad del molde, puede elegir NAK80.

Tenemos un conjunto completo de equipos de procesamiento, incluido el fresado CNC (uno de los cuales es el fresado de alta velocidad, la precisión puede alcanzar 0,1 mm), la electroerosión puede alcanzar 0,1 mm, talla fina (una de las cuales es talla inclinada), taladradora grande , corte de alambre, amoladora de superficie Puede alcanzar 0.02mm y fresadora.

El diseño del sistema de enfriamiento es una tarea relativamente complicada, es decir, se debe considerar el efecto de enfriamiento y la uniformidad del enfriamiento, y se debe considerar la influencia del sistema de enfriamiento en la estructura general del molde. Se determinan la ubicación y el tamaño específicos del sistema de enfriamiento; Piezas clave como moldes en movimiento o enfriamiento de insertos; Refrigeración de deslizadores laterales y núcleos laterales; Diseño de elementos de refrigeración y selección de elementos estándar de refrigeración.

Comenzamos a analizar esta serie de problemas durante el diseño de moldes. El molde utiliza agua en circulación para fluir en cada parte del molde para reducir el tiempo de enfriamiento durante el moldeo por inyección, mejorar la eficiencia de producción del producto y reducir en gran medida los costos de producción.

El mantenimiento del molde es más importante que la reparación del molde. Cuanto más se repara el molde, menor es su vida útil. Cuanto mejor se mantenga el molde, mayor será su vida útil.

El mantenimiento del molde se divide principalmente en cuatro puntos:

1. Mantenimiento diario del molde: diversas partes móviles como pines expulsores, filas, postes guía, manguitos guía, repostaje, limpieza de superficies del molde y drenaje de agua, que se mantienen todos los días durante la producción.

2. Mantenimiento regular: además del mantenimiento diario, el mantenimiento regular se refiere a limpiar la ranura de escape, agregar escape al nivel de negro de combustión del aire atrapado y corregir las piezas dañadas y desgastadas.

3. Mantenimiento de la apariencia: Pinte el exterior del molde para evitar la oxidación. Al bajar el molde, el molde fijo y el molde móvil deben recubrirse con aceite antioxidante. El molde debe cerrarse herméticamente para evitar que entre polvo en la cavidad.

4. Cuando el molde no se usa durante mucho tiempo:

1). Utilice una pistola de aire para secar y limpiar la superficie del molde (para asegurarse de que no haya aceite ni agua).

2). Rocíe un inhibidor de óxido ceroso especial de larga duración.

3). Se envuelve una capa de película alrededor del molde.

4). Almacenar en un lugar ventilado y seco, alejado del suelo, y almacenar en un estante especial para moldes.

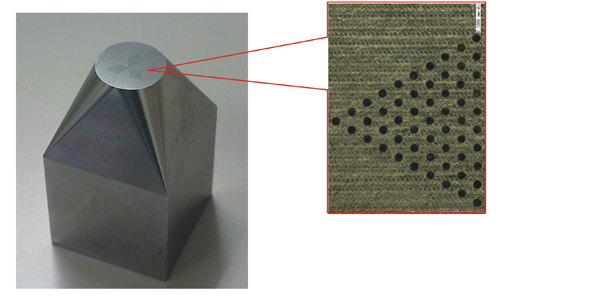

Apertura de un pequeño agujero

◆ Material: PX5 (HRC30)

◆ Tamaño de la pieza de trabajo: 30X30X50mm

◆ Herramienta: micro taladro φ0.08 HSS

◆ Condiciones de procesamiento: S=40,000min-1; F=50mm/min; cantidad de corte: 0.005mm

◆ Profundidad de procesamiento: 0.16mm (L/D=2)

◆ Número de orificios de procesamiento: 675 orificios (Mitsubishi symbol)

◆ Tiempo de procesamiento: 2 horas y 37 minutos

Con una sola herramienta se puede completar el procesamiento de 675 orificios sin rebabas y deformaciones después del procesamiento.

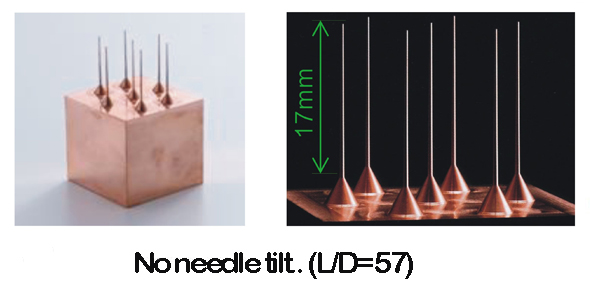

Aguja de electrodo de cobre

◆ Material: Cobre sin ácido

◆ Tamaño de la pieza de trabajo: 30X20X50MM

◆ Condiciones de mecanizado difíciles: fresa súper dura φ6; S=8,000min-1; F=3,200mm/min; cantidad de corte: 0.5mm

◆ Condiciones de acabado: Cortador de bolas superduro D3R0.3; S=6,400min-1

F=256min/min; cantidad de corte: 0.02mm

◆ Trayectoria: línea de contorno de mecanizado en bruto; línea de bobinado de procesamiento fino

◆ Tiempo de procesamiento: 21 minutos para mecanizado en bruto; 5 horas y 22 minutos para mecanizado fino

◆ Tamaño de la forma de la aguja: φ.3mmX0.5°; cónico X longitud 17mm

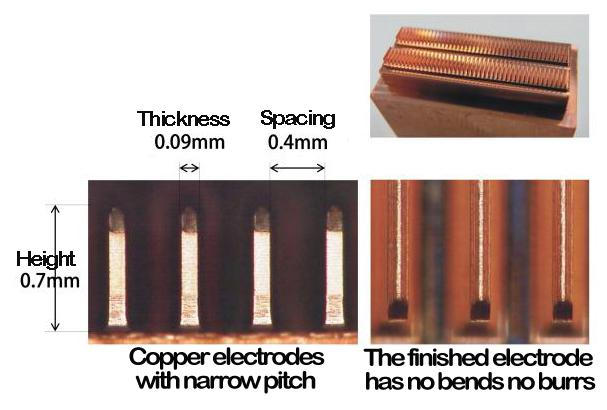

Procesamiento de electrodos de cobre para conectores estrechos

◆ Material: Aguja de cobre

◆ Tamaño de la pieza de trabajo: 20X10X10mm

◆ Espaciado de forma: 0.4mm

◆ Usando la herramienta: herramienta súper dura φ0.2 R0.05 cuchillo de bola

◆ Condiciones de acabado: S=40,000min-1; F=200mm/min; Margen de mecanizado: 0.006mm; cantidad de corte: 0.008mm

◆ Tiempo de procesamiento: 8 horas y 20 minutos.

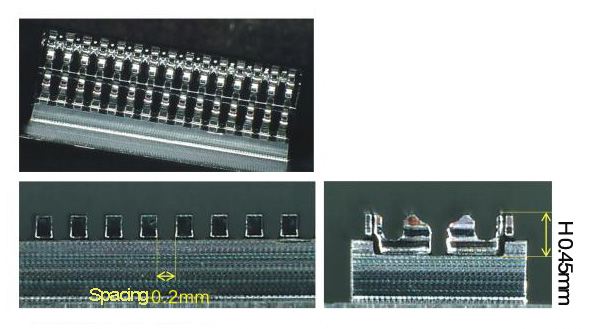

Procesamiento del modelo de conector

◆ Material: HAP10

◆ Tamaño de la pieza de trabajo: 8X3X10 mm

◆ Espaciado: 0.4mm

◆ Herramienta de uso: herramienta superdur, cuchillo de bola R0.05

◆ Condiciones de acabado: S=40,000min-1; F=40mm/min Margen de mecanizado: 0.002mm; cantidad de corte: 0.002mm

◆ Tiempo de procesamiento: 16 horas y 20 minutos.

El procesamiento avanzado del molde del conector acorta en gran medida el tiempo de procesamiento en comparación con el mecanizado por descarga eléctrica (EDM).