Dongguan PI Precision Components Co., Ltd. は、家電の金型、自動車の金型、デジタル製品の金型、プラスチック金型の研究開発と生産に重点を置いており、金型のカスタマイズを請け負い、OEM、ODMのカスタマイズ サービスを提供しています。 お気軽にお問い合わせ下さい。

精密射出成形プロセスのパラメータ要件:

射出圧力: 250 MPa 以上 (精密射出では、プラスチック成形品のコンパクト性を向上させ、収縮と変形を低減し、最終製品の精度を確保するために、より大きな射出圧力が必要です。)

射出速度: 300~800mm/s (射出速度を保証でき、精密射出成形に非常に適しています。)

金型温度: 金型のキャビティの温度変化は、±1℃以内に制御する必要があります。

精密射出成形品の寸法精度は0.001mmです。

精密射出成形の技術要件:

1. 精密射出成形技術の開発経緯

精密射出成形とは、主に、成形プラスチック部品の高い寸法公差と形状精度、および低い表面粗さの値を必要とする射出プロセスを指します。 20世紀のプラスチック産業の急速な発展に伴い、プラスチック部品はより多くの産業分野でますます使用されるようになり、伝統的な金属部品を継続的に置き換える傾向があります。 そのため、プラスチック部品への要求精度はますます高くなってきています。 このような精度の要求を達成するために、通常の射出成形法ではこれを達成することは困難です。 そのため、精密射出成形技術は1960年代から、1970年代から1980年代にかけて芽生え始めました。 1980年代に精力的に開発された射出成形技術。

2. 精密プラスチック部品の寸法精度要件

プラスチック製品の成形方法と金属製品の製造方法には明らかな違いがあるため、プラスチック製品の精度は、置き換えられる金属部品の精度と単純に同じにはなりません。精密射出製品の寸法精度の許容範囲は妥当でなければなりません。プラスチック部品の精度の範囲が狭すぎると、金型や成形設備の製造と加工が難しくなり、製造とメンテナンスのコストが高くなります。ただし、精度の範囲が広すぎると、プラスチック部品の使用要件を満たせなくなります。精密プラスチック部品の寸法精度範囲については、各国の規制がバラバラです。一般的に、ドイツのDIN16901規格と日本プラスチック工業研究会の規格CESM7002は、実際のエンジニアリング実務で高く評価されています。

3. 精密プラスチック部品の成形精度に影響を与える要因

精密プラスチック部品の射出成形には多くの側面があります。精密射出成形部品の品質とサイズに影響を与える多くの要因があります。主な影響要因は、材料、プロセスパラメータ、および金型の設計と処理です。精密なプラスチック部品を成形するには、これらの側面を同時に考慮する必要があります。

4. 射出成形用精密射出成形の要件

精密射出成形には、射出成形用の次の要件があります。

A. 金型には高い設計精度が必要です

金型設計の問題により、精密射出成形が精度に影響を与えないようにするために、設計時に次の要件に注意する必要があります。まず、プラスチック成形金型部品の設計精度と技術要件は、精密射出成形におけるプラスチック部品の精度要件。第二に、移動型と固定型のアライメント精度を確保します。第三に、金型構造は十分な剛性を備えています。第四に、金型の可動部分が正確に動くことができます。

B. ゲーティングシステムと温度制御システム

精密射出成形金型を設計する場合、金型構造や温度制御システムが適切に設計されていないと、プラスチック部品に不均一な収縮や表面欠陥が発生しやすくなります。これらの望ましくない現象を回避するには、注意を払う必要があります。まず、鋳造システムは、材料の流れのバランスを保つように努める必要があります。第二に、温度制御システムが各キャビティの温度を個別に調整できる場合、それが最善です。

C. 脱型・発射機構の設計

精密射出成形部品は、離型時に変形しやすい。 したがって、排出メカニズムを設計するときは、次の点に注意する必要があります。まず、精密射出成形部品をプッシャー プレートによってプラスチック部品から押し出す必要があります。 第二に、成形部品(キャビティの内面、コアの外面など)に鏡面仕上げの研磨処理を施す必要があり、研磨方向を離型方向と一致させる必要があります。

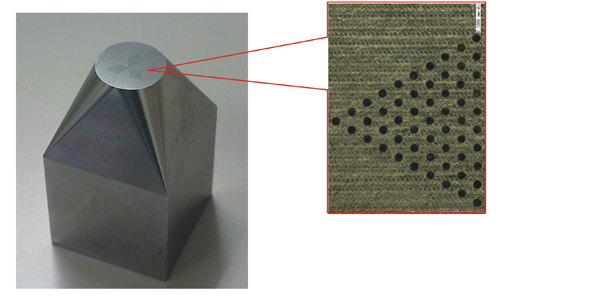

小さな穴を開ける

◆ 材質:PX5(HRC30)

◆ ワークサイズ:30X30X50mm

◆ 工

具:φ0.08HSSマイクロドリル

◆ 処理条件: S=40,000min-1; F=50mm/分; 切削量 0.005mm

◆ 加工深さ:0.16mm(L/D=2)

◆ 加工穴数:675穴(三菱シンボル)

◆ 処理時間:2時間37分

1本の工具で675個の穴加工を加工後のバリや変形なく仕上げることができます。

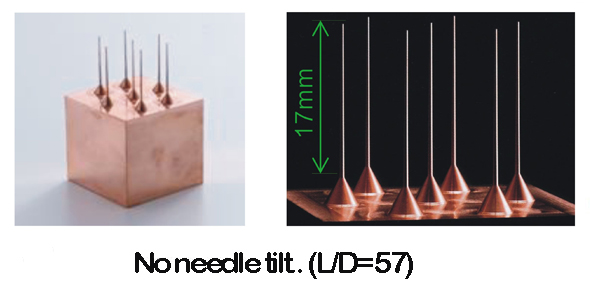

銅電極針

◆ 材質:無酸銅

◆ ワークサイズ:30X20X50MM

◆ 荒加工条件:φ6超硬フライスカッタ。 S=8,000min-1; F=3,200mm/min; 切削量 0.5mm

◆ 仕上げ条件: D3R0.3 超硬ボールカッター; S=6,400min-1

F=256min/min; 切削量 0.02mm

◆ツールパス:大まかな加工輪郭線。 微細加工巻線ライン

◆ 加工時間:荒加工21分。 微細加工5時間22分

◆ 針の形状サイズ: φ.3mmX0.5°; テーパー×長さ17mm

銅電極針

◆ 材質:無酸銅

◆ ワークサイズ:30X20X50MM

◆ 荒加工条件:φ6超硬フライスカッタ。 S=8,000min-1; F=3,200mm/min; 切削量 0.5mm

◆ 仕上げ条件: D3R0.3 超硬ボールカッター; S=6,400min-1

F=256min/min; 切削量 0.02mm

◆ツールパス:大まかな加工輪郭線。 微細加工巻線ライン

◆ 加工時間:荒加工21分。 微細加工5時間22分

◆ 針の形状サイズ: φ.3mmX0.5°; テーパー×長さ17mm

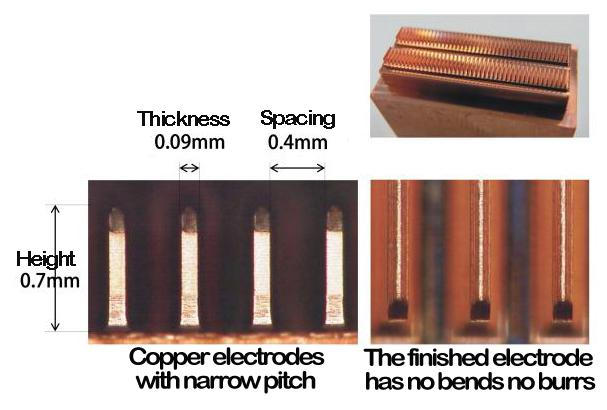

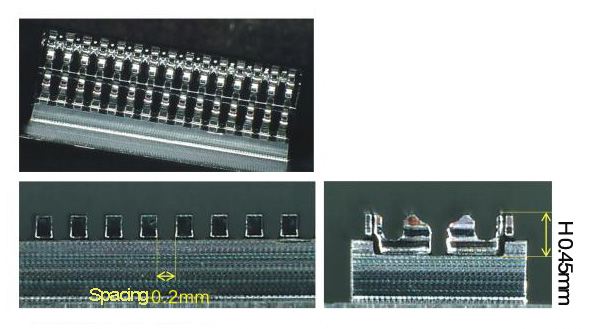

コネクタモデルの処理

◆ 材質:HAP10

◆ ワークサイズ:8X3X10mm

◆ ピッチ:0.4mm

◆ 使用工具:超硬工具 R0.05 ボールナイフ

◆ 終了条件: S=40,000min-1; F=40mm/min 加工代 0.002mm; 切削量 0.002mm

◆ 処理時間: 16 時間 20 分

高度なコネクタ金型加工により、EDM(放電加工)に比べ加工時間を大幅に短縮。