Requisiti dei parametri del processo di stampaggio a iniezione di precisione:

Pressione di iniezione: ≥250 MPa (L'iniezione di precisione richiede una pressione di iniezione maggiore per migliorare la compattezza della parte in plastica, ridurre il ritiro e la deformazione e garantire l'accuratezza del prodotto finito).

Velocità di iniezione: 300 ~ 800mm/s (la velocità di iniezione può essere garantita, il che è molto buono per lo stampaggio a iniezione di precisione).

Temperatura dello stampo: la variazione di temperatura della cavità dello stampo deve essere controllata entro ± 1℃.

L'accuratezza dimensionale dei prodotti stampati a iniezione di precisione è di 0.001mm.

Requisiti tecnici per lo stampaggio a iniezione di precisione:

1. La storia dello sviluppo della tecnologia di stampaggio a iniezione di precisione

Lo stampaggio a iniezione di precisione si riferisce principalmente a un processo di iniezione che richiede tolleranze dimensionali elevate e precisione di forma delle parti in plastica stampate e bassi valori di rugosità superficiale. Con il rapido sviluppo dell'industria della plastica nel 20 ° secolo, le parti in plastica sono state utilizzate sempre più in settori più industriali e c'è la tendenza a sostituire continuamente le parti metalliche tradizionali. Pertanto, i requisiti di precisione per le parti in plastica stanno diventando sempre più alti. Per ottenere tali requisiti di precisione, è difficile ottenere ciò se vengono utilizzati metodi di stampaggio a iniezione ordinari. Pertanto, la tecnologia di stampaggio a iniezione di precisione ha iniziato a germogliare dagli anni '60 e dagli anni '70 agli anni '80. Una tecnologia di stampaggio a iniezione che è stata sviluppata con vigore negli anni '80.

2. Requisiti di precisione dimensionale

A causa dell'ovvia differenza tra i metodi di stampaggio dei prodotti in plastica e la fabbricazione di prodotti in metallo, la precisione dei prodotti in plastica non può essere semplicemente uguale alla precisione delle parti metalliche che sostituisce. L'intervallo di tolleranza dell'accuratezza dimensionale dei prodotti per iniezione di precisione deve essere ragionevole. Un intervallo di precisione troppo ristretto delle parti in plastica porterà a difficoltà nella produzione e nella lavorazione di stampi e attrezzature di stampaggio e aumenterà i costi di produzione e manutenzione; Ma se la gamma di precisione è troppo ampia, non soddisferà i requisiti per l'uso di parti in plastica. Per quanto riguarda la gamma di precisione dimensionale delle parti in plastica di precisione, le normative dei vari paesi sono incoerenti. In generale, lo standard tedesco DIN16901 e lo standard CESM7002 della Japanese Plastics Industry Research Association sono altamente riconosciuti nella pratica ingegneristica effettiva.

3. Fattori che influenzano l'accuratezza di formazione delle parti in plastica di precisione

Lo stampaggio a iniezione di parti in plastica di precisione coinvolge molti aspetti. Ci sono molti fattori che influenzano la qualità e le dimensioni delle parti stampate a iniezione di precisione. I principali fattori di influenza sono i materiali, i parametri di processo e la progettazione e la lavorazione dello stampo. Per formare parti in plastica di precisione, questi aspetti devono essere considerati allo stesso tempo.

4. I requisiti dello stampaggio a iniezione di precisione per stampi a iniezione

Lo stampaggio a iniezione di precisione ha i seguenti requisiti per gli stampi a iniezione:

A. Lo stampo dovrebbe avere un'elevata precisione di progettazione

Al fine di garantire che lo stampaggio a iniezione di precisione non influenzi l'accuratezza a causa di problemi di progettazione dello stampo, è necessario prestare attenzione ai seguenti requisiti durante la progettazione: in primo luogo, l'accuratezza del progetto ei requisiti tecnici delle parti dello stampo per stampaggio in plastica sono compatibili con il requisiti di precisione delle parti in plastica durante lo stampaggio a iniezione di precisione; In secondo luogo, garantire la precisione di allineamento degli stampi mobili e fissi; In terzo luogo, la struttura dello stampo ha una rigidità sufficiente; In quarto luogo, le parti mobili nello stampo possono muoversi con precisione.

B. Sistema di cancello e sistema di controllo della temperatura

Quando si progettano stampi a iniezione di precisione, se la struttura dello stampo o il sistema di controllo della temperatura non sono progettati correttamente, è facile causare ritiri irregolari o difetti superficiali nelle parti in plastica. Per evitare questi fenomeni indesiderabili, è necessario prestare attenzione: Innanzitutto, il sistema di colata dovrebbe cercare di bilanciare il flusso del materiale; In secondo luogo, se il sistema di controllo della temperatura può essere in grado di regolare in modo indipendente la temperatura di ciascuna cavità, sarebbe la cosa migliore.

C. Progettazione del meccanismo di sformatura e lancio

Le parti stampate ad iniezione di precisione sono soggette a deformazione durante lo sformatura. Pertanto, durante la progettazione del meccanismo di espulsione, è necessario prestare attenzione a: Innanzitutto, le parti stampate ad iniezione di precisione devono essere spinte fuori dalle parti in plastica dalla piastra di spinta; In secondo luogo, le parti stampate (come la superficie interna della cavità, la superficie esterna del nucleo, ecc.) Devono ricevere un trattamento di lucidatura con finitura a specchio e richiede che la direzione di lucidatura sia coerente con la direzione di sformatura.

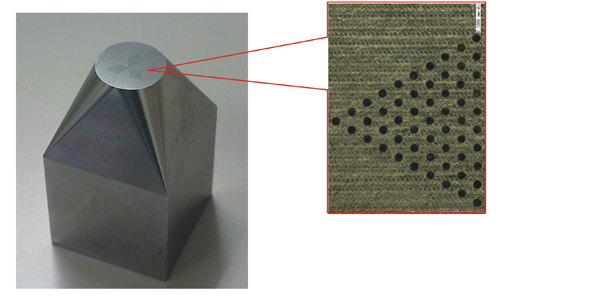

Aprire un piccolo foro

◆ Materiale: PX5 (HRC30)

◆ Dimensioni del pezzo: 30X30X50mm

◆ Utensile: micro trapano φ0.08HSS

◆ Condizioni di lavorazione: S=40,000min-1; F=50mm/min; Quantità di taglio 0.005mm

◆ Profondità di lavorazione: 0.16mm (L/D=2)

◆ Numero di fori di lavorazione: 675 fori (Mitsubishi symbol)

◆ Tempo di elaborazione: 2 ore e 37 minuti

Con un solo utensile è possibile completare la lavorazione di 675 fori senza sbavature e deformazioni dopo la lavorazione.

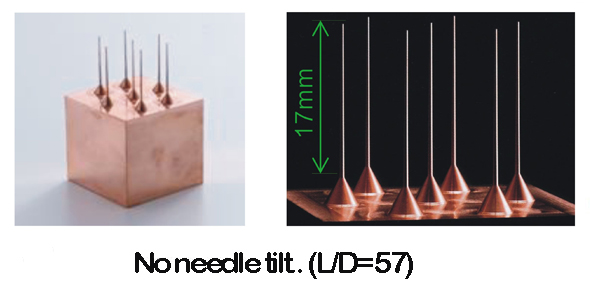

Ago dell'elettrodo di rame

◆ Materiale: Rame privo di acidi

◆ Dimensioni del pezzo: 30X20X50MM

◆ Condizioni di lavorazione grezze: φ6 fresa super dura; S=8,000min-1; F=3,200mm/min; Quantità di taglio 0.5mm

◆ Condizione di finitura D3R0.3 taglierina a sfera super dura; S=6,400min-1

F=256min/min; Quantità di taglio 0.02mm

◆ Percorso utensile: linea di contorno di sgrossatura; linea di avvolgimento per lavorazione fine fine

◆ Tempo di elaborazione: 21 minuti per la sgrossatura; 5 ore e 22 minuti per la lavorazione fine

◆ Dimensioni della forma dell'ago: φ.3mmX0.5°; cono X lunghezza 17mm

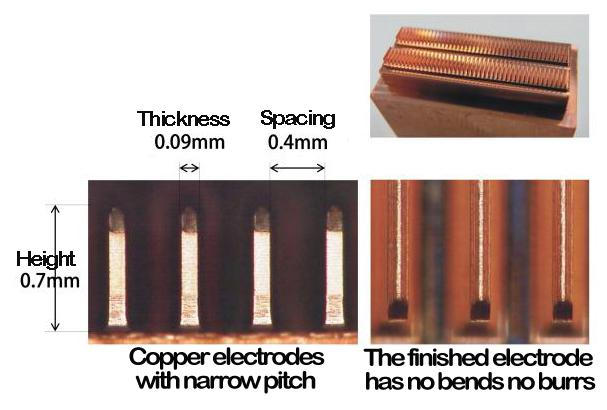

Lavorazione con elettrodi in rame per connettori stretti

◆ Materiale: Pece di rame

◆ Dimensioni del pezzo: 20X10X10mm

◆ Spaziatura delle forme: 0.4mm

◆ Utilizzo dello strumento: utensile super duro φ0,2 R0,05 coltello a sfera

◆ Condizione di finitura S=40,000min-1; F=200mm/min; Tolleranza: 0.006mm; Quantità di taglio: 0.008mm

◆ Tempo di elaborazione: 8 ore e 20 minuti

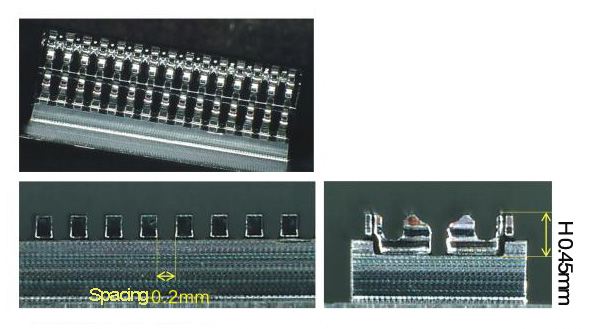

Elaborazione dello stampo del connettore

◆ Materiale: HAP10

◆ Dimensioni del pezzo: 8X3X10 mm

◆ Pitch: 0.4mm

◆ Utilizzo dello strumento: coltello a sfera R0.05 utensile super duro

◆ Condizione di finitura S=40,000min-1; F=40mm/min Indennità di lavorazione 0.002mm; Quantità di taglio 0.002mm

◆ Tempo di elaborazione: 16 ore e 20 minuti

L'elaborazione avanzata dello stampo del connettore riduce notevolmente il tempo di elaborazione rispetto all'elettroerosione (lavorazione a scarica elettrica).