Lo stampaggio a iniezione di metalli (MIM) è una variazione dello stampaggio a iniezione di materie plastiche tradizionale che consente la fabbricazione di parti metalliche solide utilizzando la tecnologia di stampaggio a iniezione. In questo processo, la materia prima, denominata materia prima, è una miscela di polvere di metallo e polimero. Per questo motivo, il MIM viene talvolta chiamato Powder Injection Moulding (PIM). Utilizzando una macchina per lo stampaggio a iniezione standard, la polvere viene fusa e iniettata in uno stampo, dove si raffredda e si solidifica nella forma della parte desiderata. I successivi processi di riscaldamento rimuovono il polimero indesiderato e producono una parte metallica ad alta densità.

Lo stampaggio a iniezione di metalli è più adatto per la produzione di grandi volumi di minuteria metallica. Come con lo stampaggio a iniezione, queste parti possono essere geometricamente complesse e avere pareti sottili e dettagli fini. L'utilizzo di polveri metalliche consente di utilizzare un'ampia varietà di leghe ferrose e non ferrose e di avvicinare le proprietà del materiale (resistenza, durezza, resistenza all'usura, resistenza alla corrosione, ecc.) a quelle dei metalli lavorati. Inoltre, poiché il metallo non viene fuso nel processo MIM (a differenza dei processi di fusione del metallo), le leghe ad alta temperatura possono essere utilizzate senza alcun effetto negativo sulla durata dell'utensile.

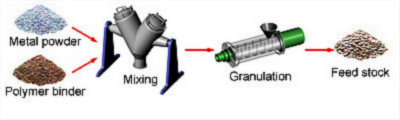

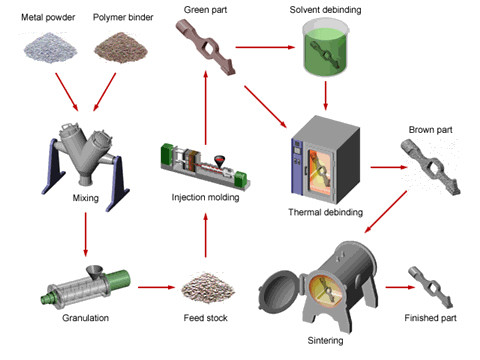

◆ Preparazione della materia prima - Il primo passo è creare una miscela di polvere di metallo e polimero. I metalli in polvere utilizzati qui sono molto più fini (tipicamente sotto i 20 micron) di quelli utilizzati nei processi tradizionali di metallurgia delle polveri. Il metallo in polvere viene miscelato con un legante termoplastico caldo, raffreddato e quindi granulato in una materia prima omogenea sotto forma di pellet. La materia prima risultante è tipicamente il 60% di metallo e il 40% di polimero in volume.

◆ Stampaggio a iniezione: la materia prima in polvere viene stampata utilizzando la stessa attrezzatura e gli stessi strumenti utilizzati nello stampaggio a iniezione della plastica. Tuttavia, le cavità dello stampo sono progettate circa il 20% più grandi per tenere conto del restringimento della parte durante la sinterizzazione. Nel ciclo di stampaggio a iniezione, la materia prima viene fusa e iniettata nella cavità dello stampo, dove si raffredda e si solidifica nella forma del pezzo. La parte "verde" stampata viene espulsa e quindi pulita per rimuovere tutto il flash.

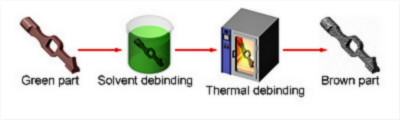

◆ Debinding - Questo passaggio rimuove il legante polimerico dal metallo. In alcuni casi, viene prima eseguita la deceraggio con solvente in cui la parte "verde" viene posta in un bagno d'acqua o chimico per sciogliere la maggior parte del legante. Dopo (acceso al posto di) questo passaggio, viene eseguita la deceraggio termico o la presinterizzazione. La parte "verde" viene riscaldata in un forno a bassa temperatura, consentendo la rimozione del legante polimerico per evaporazione. Di conseguenza, la parte metallica "marrone" rimanente conterrà circa il 40% di spazio vuoto in volume.

◆ Sinterizzazione - Il passaggio finale consiste nel sinterizzare la parte "marrone" in un forno ad alta temperatura (fino a 2500 ° F) per ridurre lo spazio vuoto a circa 1-5%, ottenendo un'alta densità (95-99% ) parte metallica. Il forno utilizza un'atmosfera di gas inerti e raggiunge temperature prossime all'85% del punto di fusione del metallo. Questo processo rimuove i pori dal materiale, causando il restringimento della parte al 75-85% della sua dimensione stampata. Tuttavia, questo restringimento si verifica in modo uniforme e può essere previsto con precisione. La parte risultante mantiene la forma stampata originale con tolleranze elevate, ma ora ha una densità molto maggiore.

◆ Dopo il processo di sinterizzazione, non sono necessarie operazioni secondarie per migliorare la tolleranza o la finitura superficiale. Tuttavia, proprio come una parte in metallo fuso, è possibile eseguire una serie di processi secondari per aggiungere funzioni, migliorare le proprietà del materiale o assemblare altri componenti. Ad esempio, una parte MIM può essere lavorata a macchina, trattata termicamente o saldata.

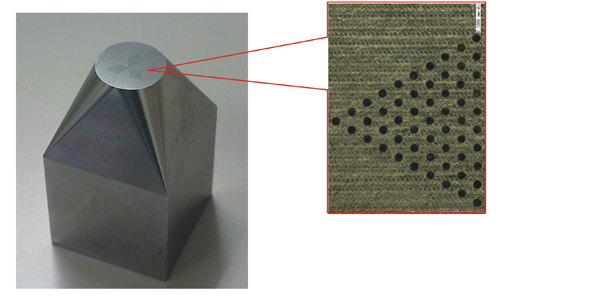

Aprire un piccolo foro

◆ Materiale: PX5 (HRC30)

◆ Dimensioni del pezzo: 30X30X50mm

◆ Utensile: micro trapano φ0.08HSS

◆ Condizioni di lavorazione: S=40,000min-1; F=50mm/min; Quantità di taglio 0.005mm

◆ Profondità di lavorazione: 0.16mm (L/D=2)

◆ Numero di fori di lavorazione: 675 fori (Mitsubishi symbol)

◆ Tempo di elaborazione: 2 ore e 37 minuti

Con un solo utensile è possibile completare la lavorazione di 675 fori senza sbavature e deformazioni dopo la lavorazione.

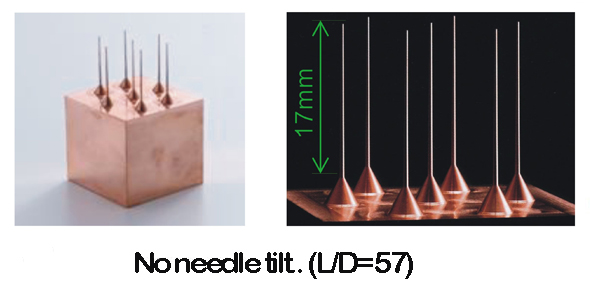

Ago dell'elettrodo di rame

◆ Materiale: Rame privo di acidi

◆ Dimensioni del pezzo: 30X20X50MM

◆ Condizioni di lavorazione grezze: φ6 fresa super dura; S=8,000min-1; F=3,200mm/min; Quantità di taglio 0.5mm

◆ Condizione di finitura D3R0.3 taglierina a sfera super dura; S=6,400min-1

F=256min/min; Quantità di taglio 0.02mm

◆ Percorso utensile: linea di contorno di sgrossatura; linea di avvolgimento per lavorazione fine fine

◆ Tempo di elaborazione: 21 minuti per la sgrossatura; 5 ore e 22 minuti per la lavorazione fine

◆ Dimensioni della forma dell'ago: φ.3mmX0.5°; cono X lunghezza 17mm

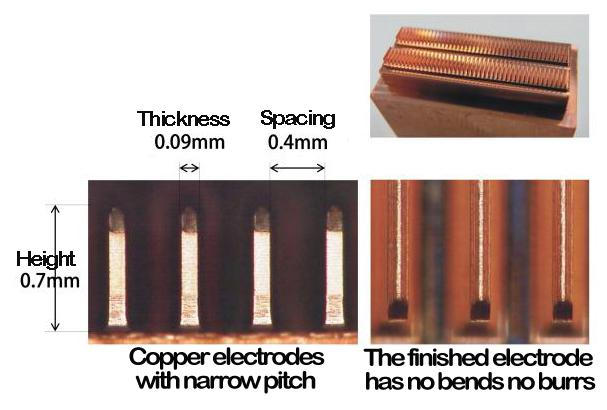

Lavorazione con elettrodi in rame per connettori stretti

◆ Materiale: Pece di rame

◆ Dimensioni del pezzo: 20X10X10mm

◆ Spaziatura delle forme: 0.4mm

◆ Utilizzo dello strumento: utensile super duro φ0,2 R0,05 coltello a sfera

◆ Condizione di finitura S=40,000min-1; F=200mm/min; Tolleranza: 0.006mm; Quantità di taglio: 0.008mm

◆ Tempo di elaborazione: 8 ore e 20 minuti

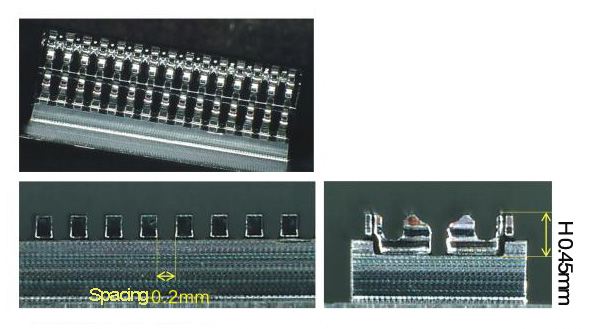

Elaborazione dello stampo del connettore

◆ Materiale: HAP10

◆ Dimensioni del pezzo: 8X3X10 mm

◆ Pitch: 0.4mm

◆ Utilizzo dello strumento: coltello a sfera R0.05 utensile super duro

◆ Condizione di finitura S=40,000min-1; F=40mm/min Indennità di lavorazione 0.002mm; Quantità di taglio 0.002mm

◆ Tempo di elaborazione: 16 ore e 20 minuti

L'elaborazione avanzata dello stampo del connettore riduce notevolmente il tempo di elaborazione rispetto all'elettroerosione (lavorazione a scarica elettrica).